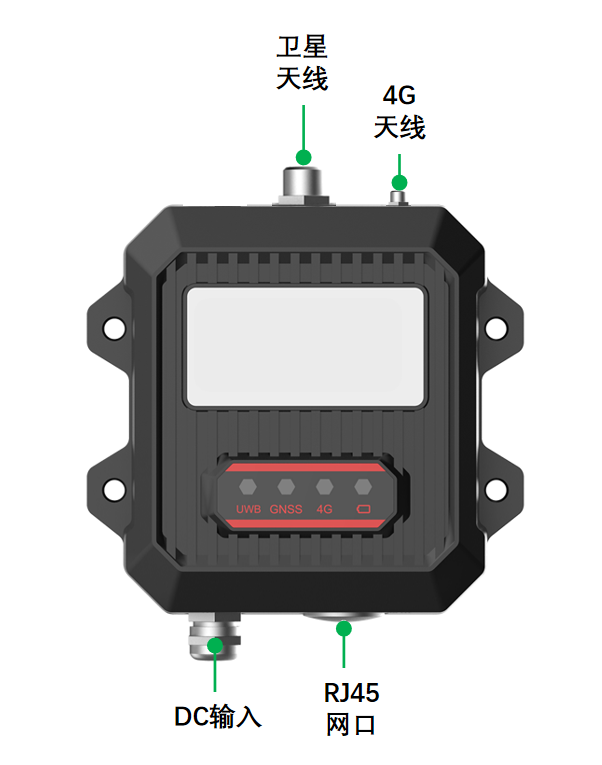

车载定位终端(组合导航)设备

- 设备介绍

RTK+IMU组合导航设备,通过融合实时动态定位(RTK)的厘米级绝对位置信息与惯性测量单元(IMU)的高频角速度、加速度数据,实现优势互补。它能在RTK信号短暂中断时,依靠IMU进行高精度航位推算,保障定位的连续性与稳定性,广泛应用于无人机、自动驾驶、精准农业等高动态、复杂环境下的作业场景。

设备核心模组采用新一代 22nm 制程高性能车规级 GNSS SOC 芯片 Alice,内置高精度测量引擎、导航引擎、惯性导航单元以及功能安全引擎,符合 ASIL B 功能安全等级,支持高性能 NRTK/PPP/PPP-RTK 解算、深耦合组合导航、抗干扰与 L-Band/CLAS 星基增强信号接收等功能,能够有效地应对卫星信号干扰、丢失等苛刻环境,提供连续、实时、可信的高精度位置与姿态信息。可应用于自动驾驶、高级驾驶辅助、车道级导航、无人机、智能机器人等领域。

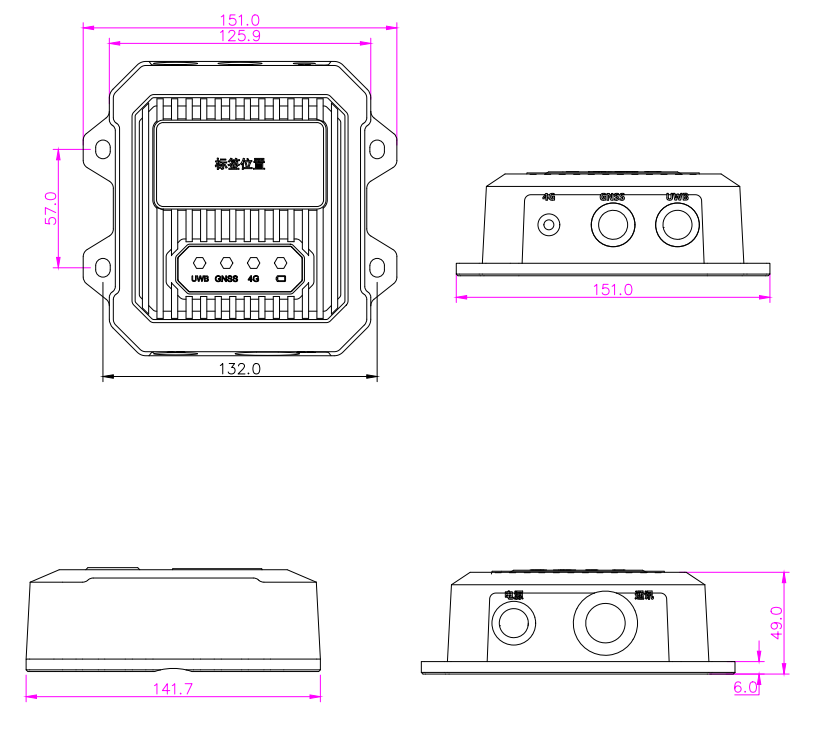

- 设备尺寸

- 设备参数

|

性能 |

指标 |

|

设备型号 |

HXZK-URTC(M22) |

|

接收信号 |

BDS B1I/B2I/B3I/B2a GPS L1 C/A//L2/L5 GLONASS L1/L2 Galielo E1/E5a/E5b QZSS L1/L2/L5/L6 NAVIC L5L-Band |

|

通道数量 |

1507 |

|

灵敏度 |

捕获 -144 dBm |

|

跟踪 -154 dBm |

|

|

失锁重捕时间 |

≤1s |

|

动态性能 |

速度 ≤550m/s 加速度 ≤4g |

|

观测量精度 |

载波相位 ≤1mm( RMS) 伪距:≤ 0.1m( RMS) |

|

观测数据输出频度 |

50Hz |

|

RTK 结果输出频度 |

5Hz(关闭组合导航支持10Hz) |

|

INS 结果输出频度 |

100Hz |

|

IMU 原始数据率 |

100Hz |

|

单点定位精度 |

水平: 1.5m( RMS) 高程: 2.5m( RMS) |

|

RTK精度 |

水平: 1.0cm+1ppm( RMS) 高程: 1.5cm+1ppm( RMS) |

|

DR精度 |

0.2% |

|

授时精度 |

≤20ns( RMS) |

|

测速精度 |

0.03m/s( RMS) |

|

首次定位时间 |

冷启动:≤30s 热启动:≤5s |

|

RTK初始化时间 |

≤5s |

|

INS解算延迟 |

≤5ms |

|

RTK解算延迟 |

≤50ms |

|

抗干扰 |

65dBc(干信比) 支持不少于6个脉冲的多音干扰; 支持不小于信号带宽 10% 带宽的窄带干扰 ;支持快速扫频干 扰。 |

|

尺寸(mm) |

151*141*49 |

|

重量(克) |

<1200 |

|

工作温度 |

-40℃~80℃ |

|

工作湿度 |

0%~90%无凝结 |

|

防护等级 |

IP67 |

|

通讯方式 |

4G全网通/RJ45(选配)/5G(选配) |

|

GNSS和UWB天线接头 |

N母头 |

|

4G天线接头 |

SMA母头 |

IMU性能参数

|

陀螺仪 |

量程 ± 1000 deg/s 零偏稳定性 ± 4.5 deg/h ⻆度随机游⾛ 0.17 deg/√h |

|

加速度计 |

量程 ± 16 g 零偏稳定性 ± 0.3 mg 速度随机游⾛ 0.04 m/s/√h |

|

横滚、俯仰精度 |

≤ 0.02°(1σ) |

|

航向精度 |

≤ 0.2° (1σ) |

|

惯性推估精度 |

≤ 1% * D(1σ、⻋载) |

|

数据采样率 |

100Hz |

- 设备安装

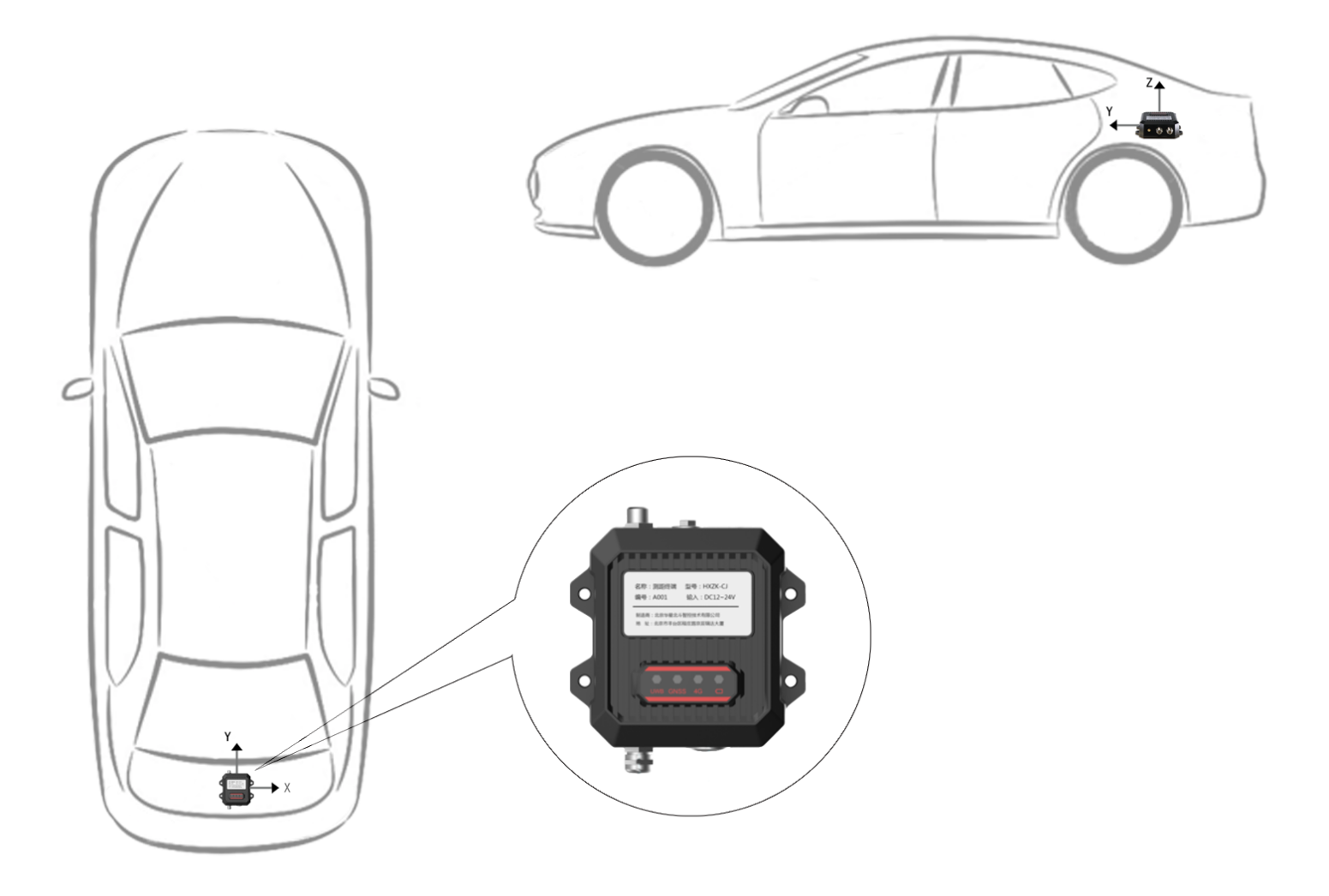

将车载定位终端主机安装固定牢固,确保整机、天线和载体三者的相对位置固定不变,建议安装在后轮轴中心附近并确保它们与车体刚性连接即可。如图 4-1所示。

图 4-1安装位置

具体操作如下:

- 水平安装,水平角小于 5°,越小越好;

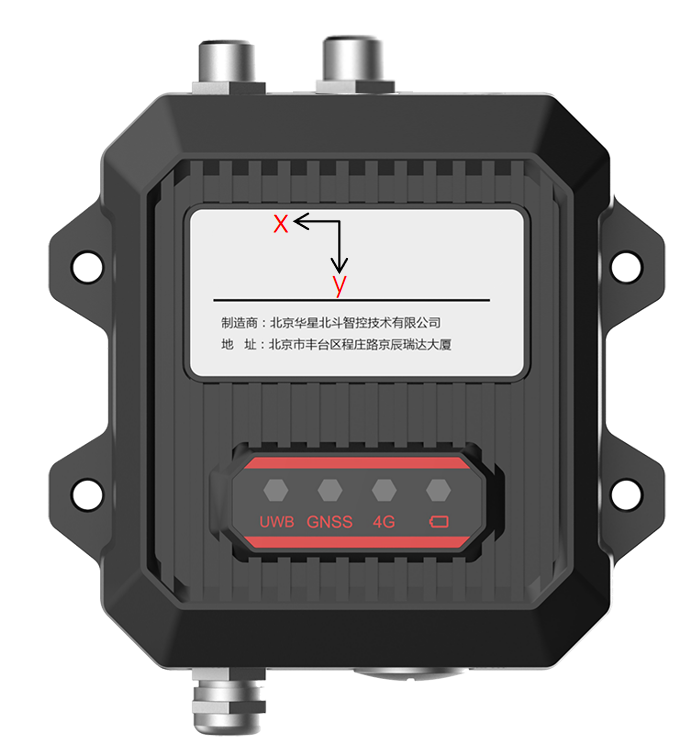

- 确认整机坐标系轴向,X、Y 和 Z 轴方向见设备上标识;

- 整机 Y 轴指向载体前进方向,X 轴垂直于载体前进方向朝右,Z 轴朝上;

- 整机 Y 轴与车身纵向中轴线平行且间距小于 70cm;

- 整机安装于载体后轮轴中心或附近;

- 天线安装位置

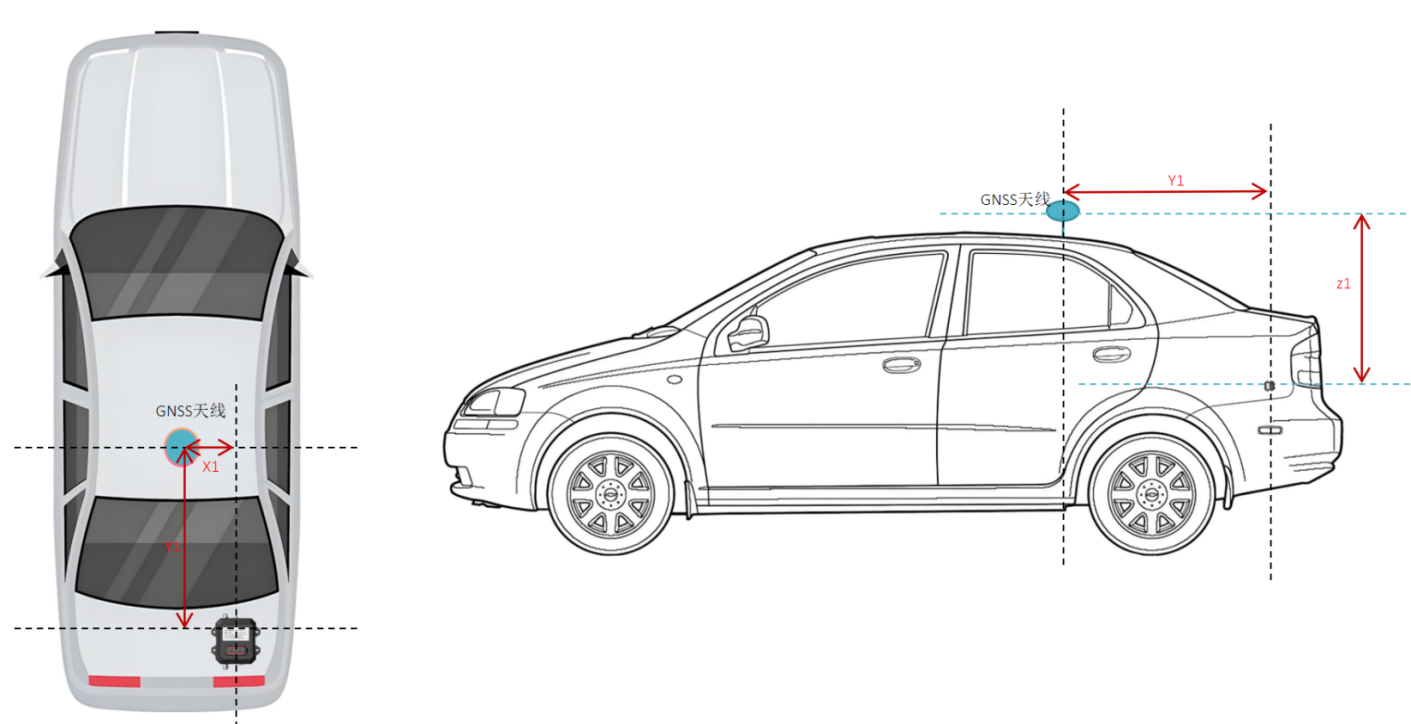

高精度测量型天线安装位置如图 5-1所示。安装完成后,用射频线缆连接GNSS蘑菇头天线和主机GNSS接口。

图 5-1单天线安装方式

- 5.1. 天线杆臂测量

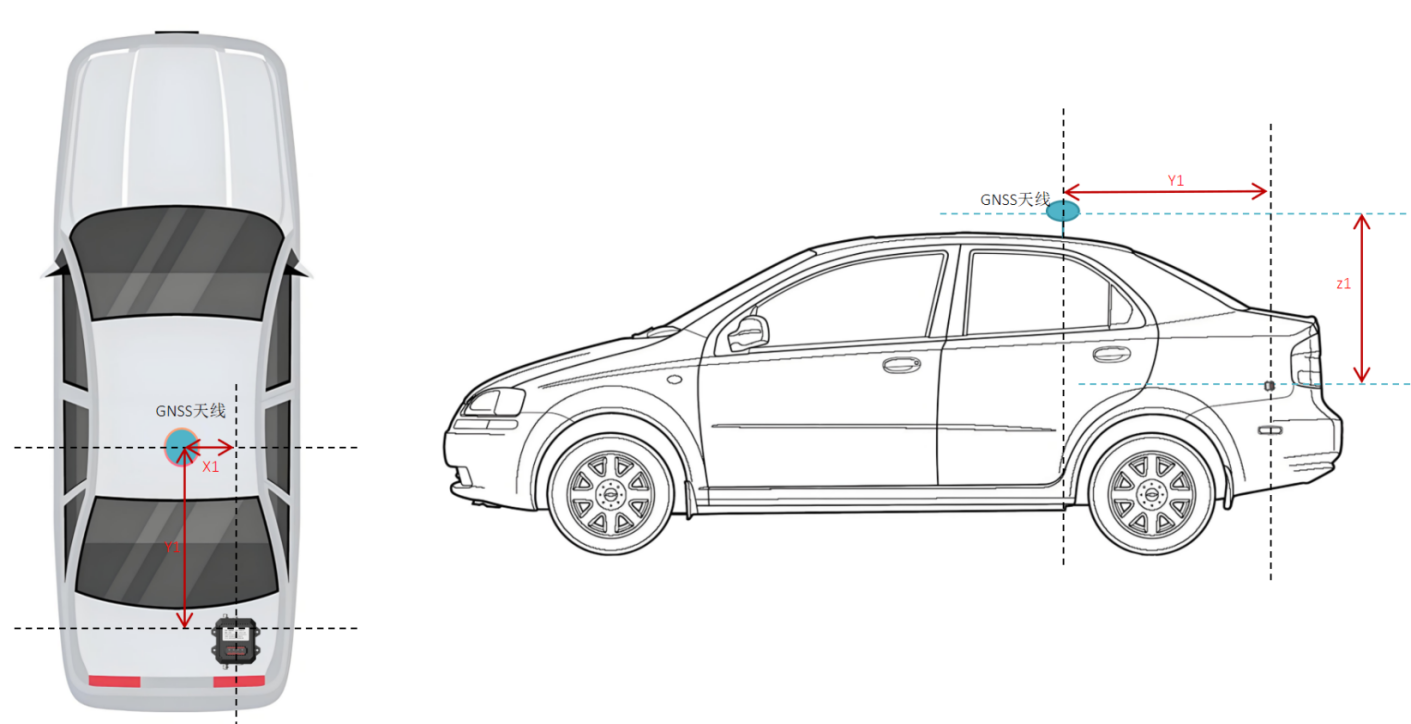

天线杆臂测量以整机坐标系原点和三轴为基准,使用卷尺测量,如图 5-2所示:

沿整机坐标系 Y 轴方向,测量天线几何中心到整机导航中心的距离,得到 Y1 Offset;

沿整机坐标系 X 轴方向,测量天线几何中心到整机导航中心的距离,得到 X1 Offset;

沿整机坐标系 Z 轴方向,测量天线几何中心到整机导航中心的距离,得到 Z1 Offset;

注意测量值的正负,如图中天线的几何中心落在整机坐标系 X 轴的负半轴, Y 轴的正半轴以及 Z 轴的正半轴,所以得到的 X1 Offset 为负值,Y1 Offset 为正 值,Z1 Offset 为正值。

图5-2单天线杆臂

- 5.2. 杆臂配置

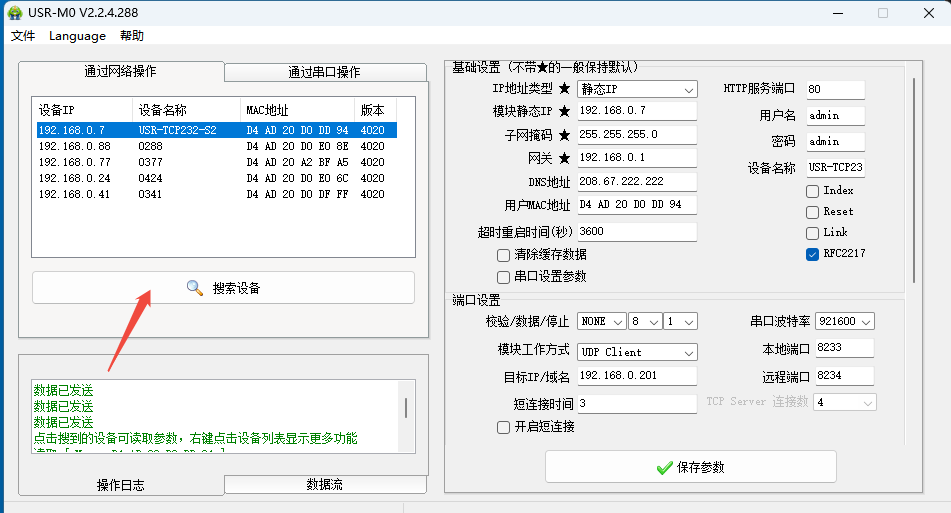

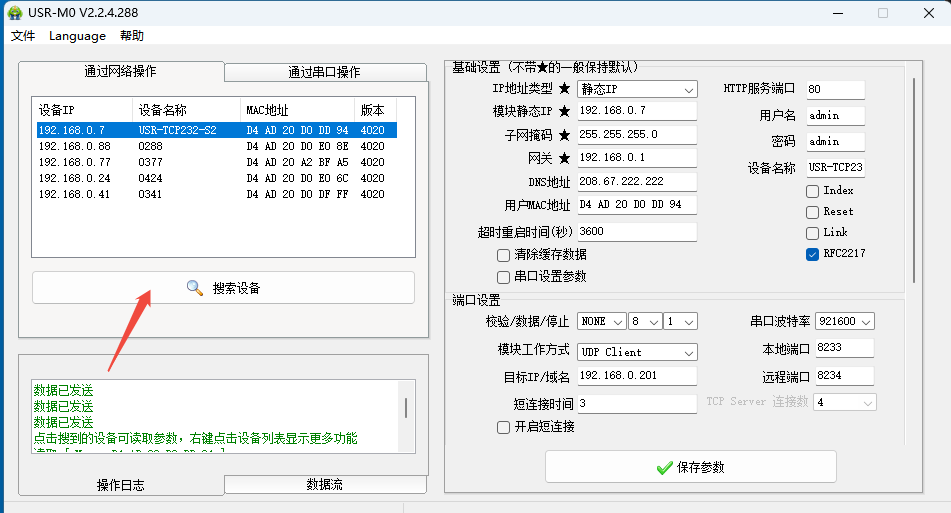

IP修改软件USR-M0_V2.2.5.8.exe

- 5.2.1. 使用软件修改设备的IP地址

-

- 5.2.2. 安装串口调试软件

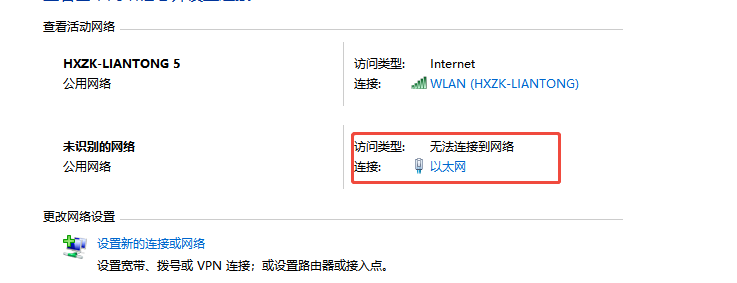

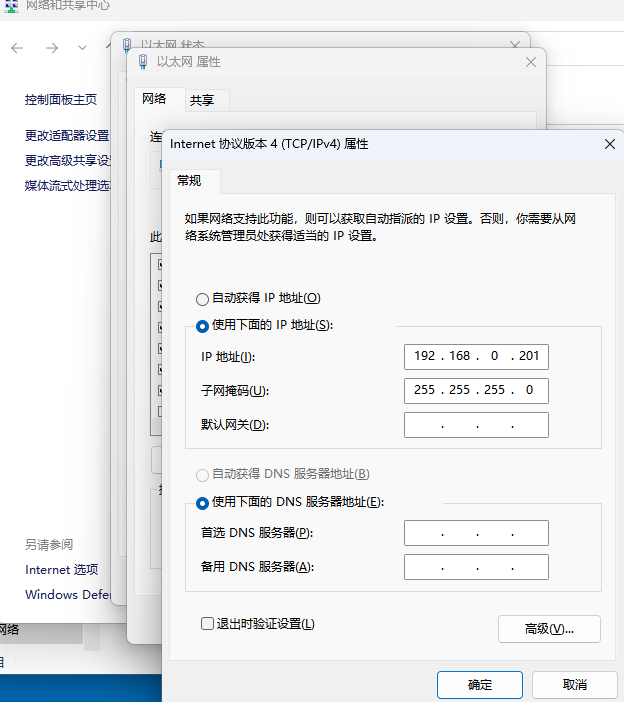

- 5.2.3. 修改电脑的IP地址 和设备地址同一网段

(网线连接终端,和电脑使用专用串口调试助手)

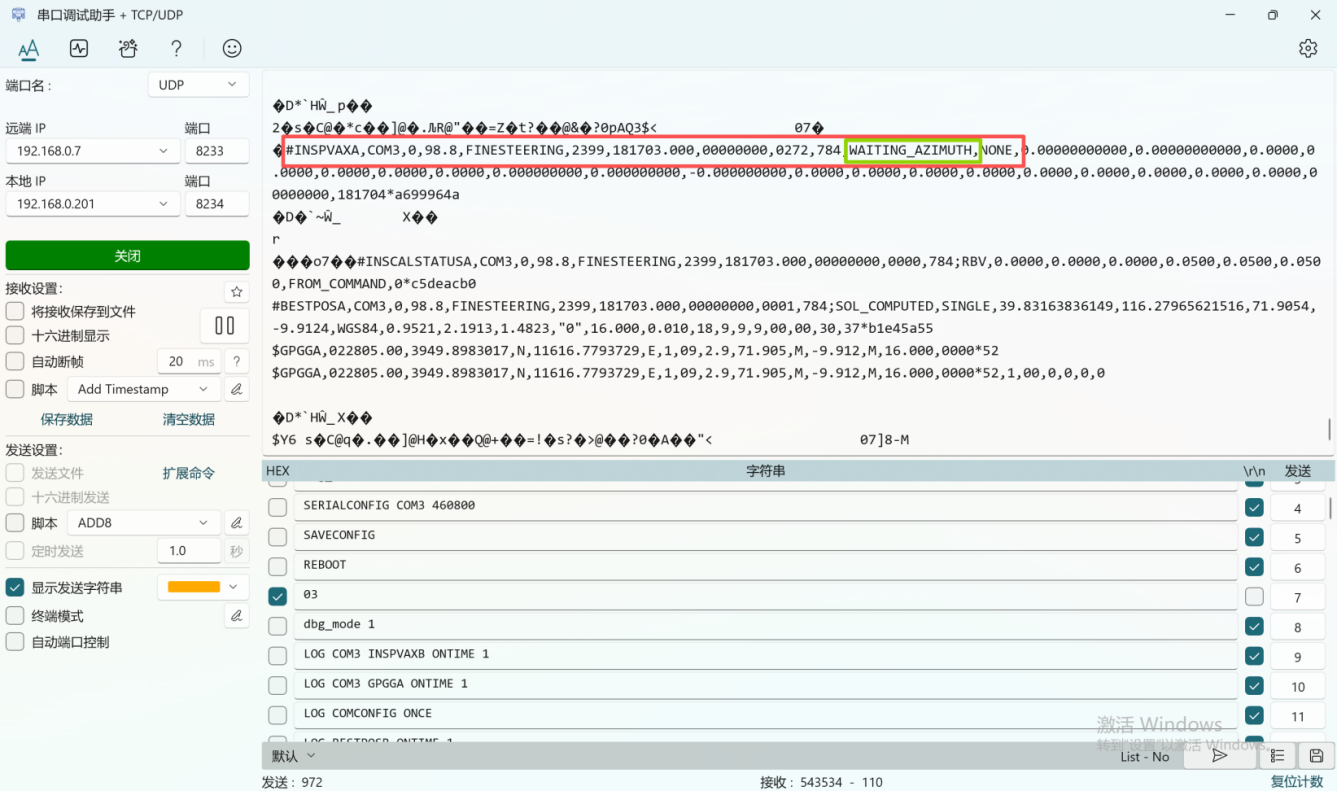

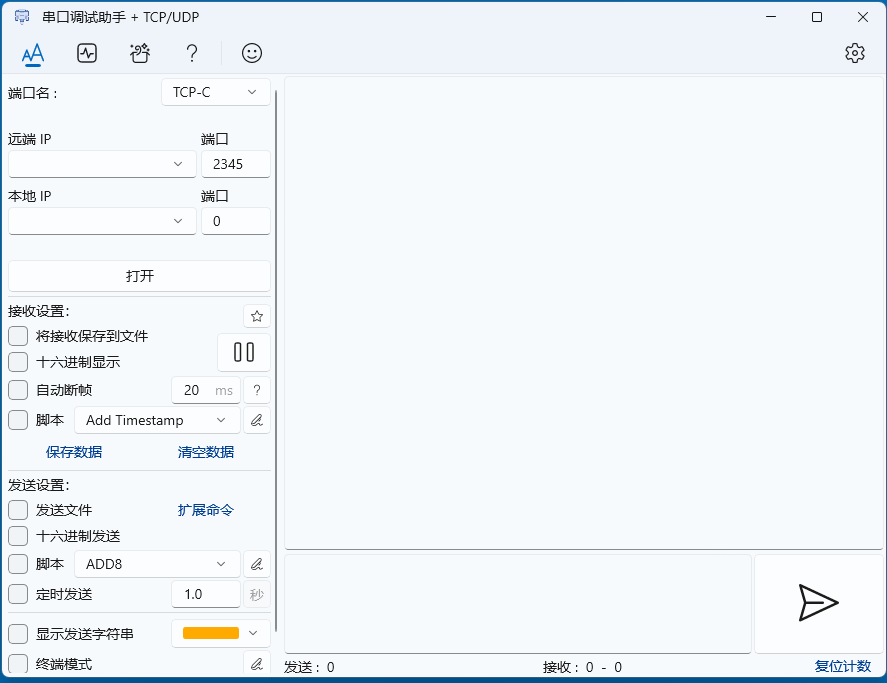

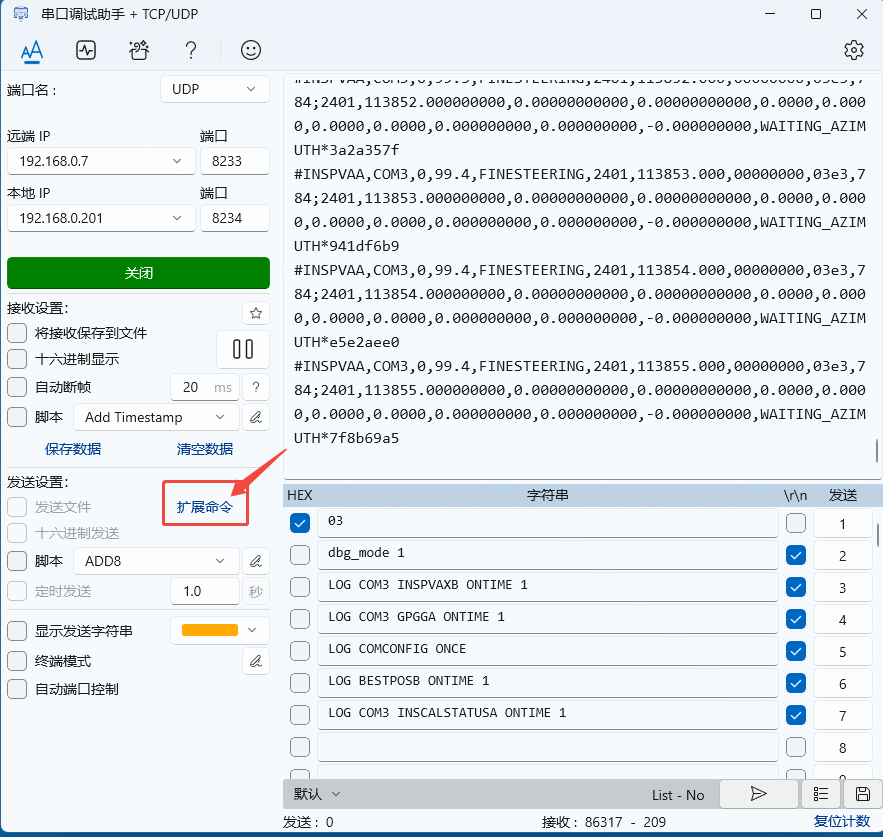

- 5.2.4. 打开串口调试助手

点击扩展命令打开如下图所示

- 5.2.5. 发送以下指令开始校准过程

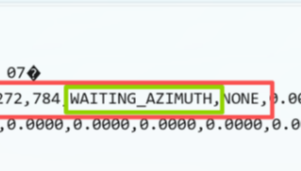

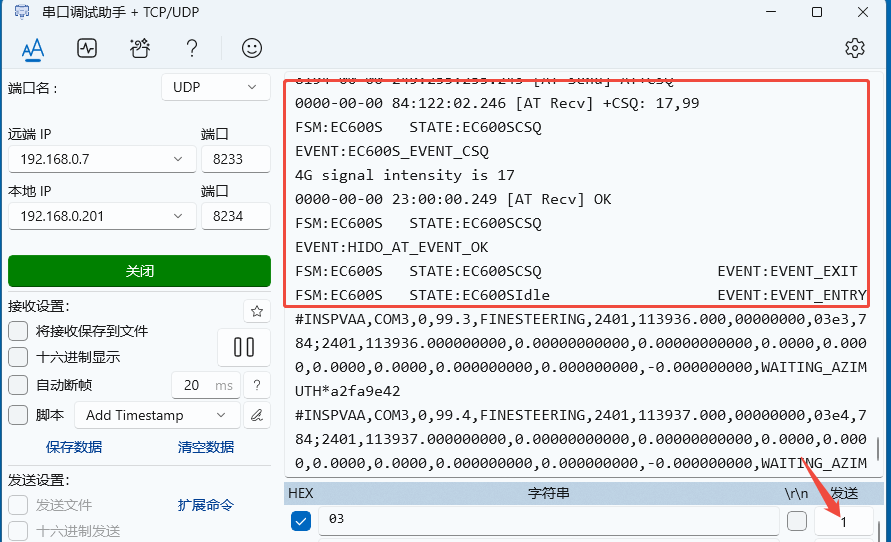

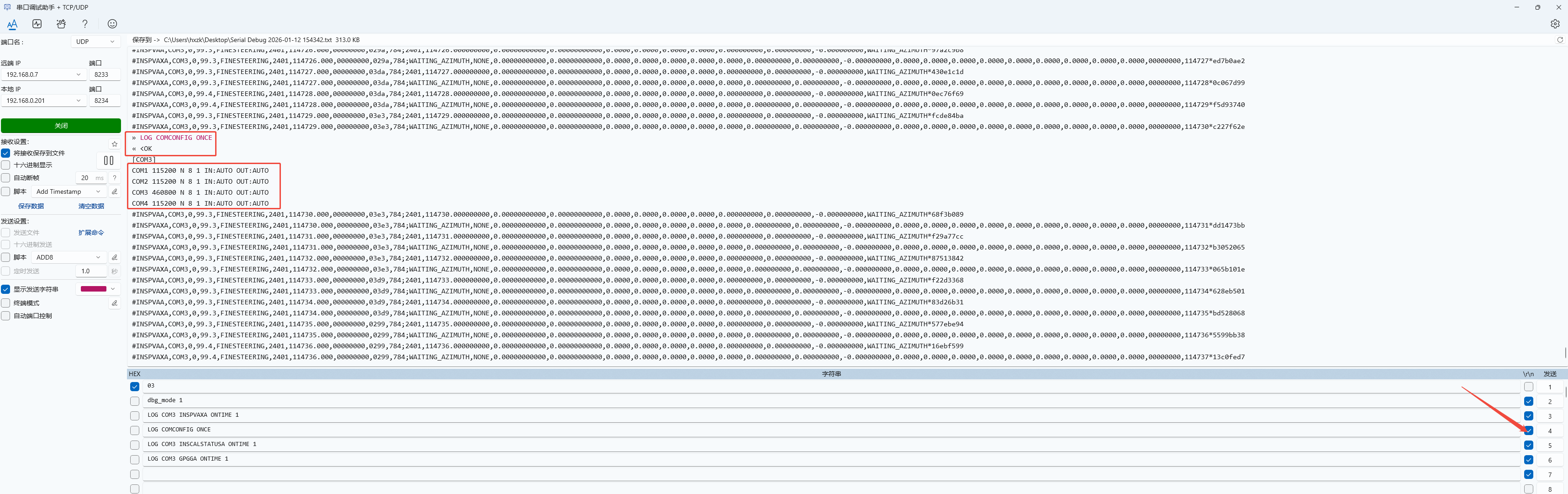

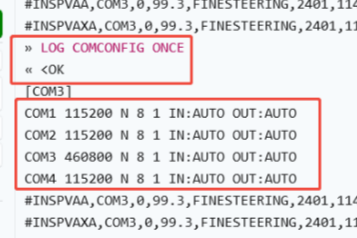

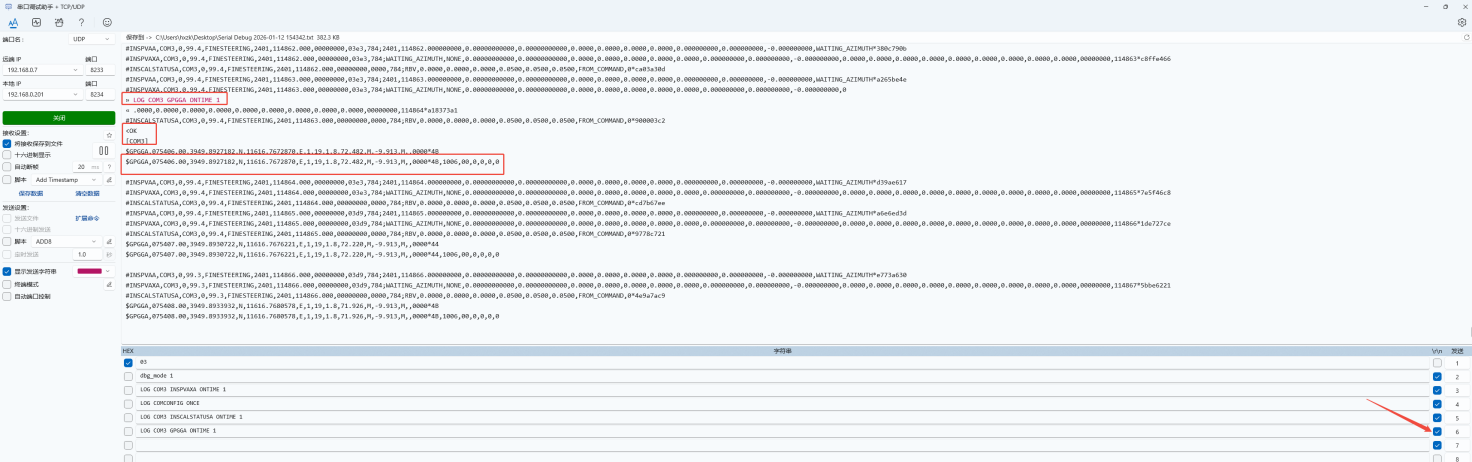

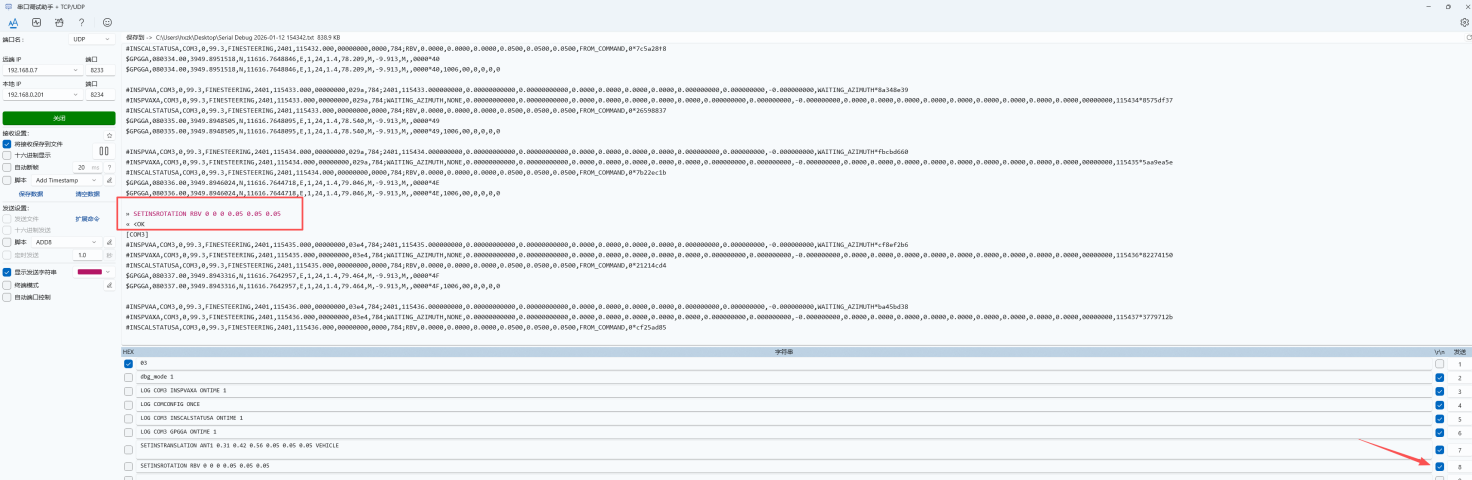

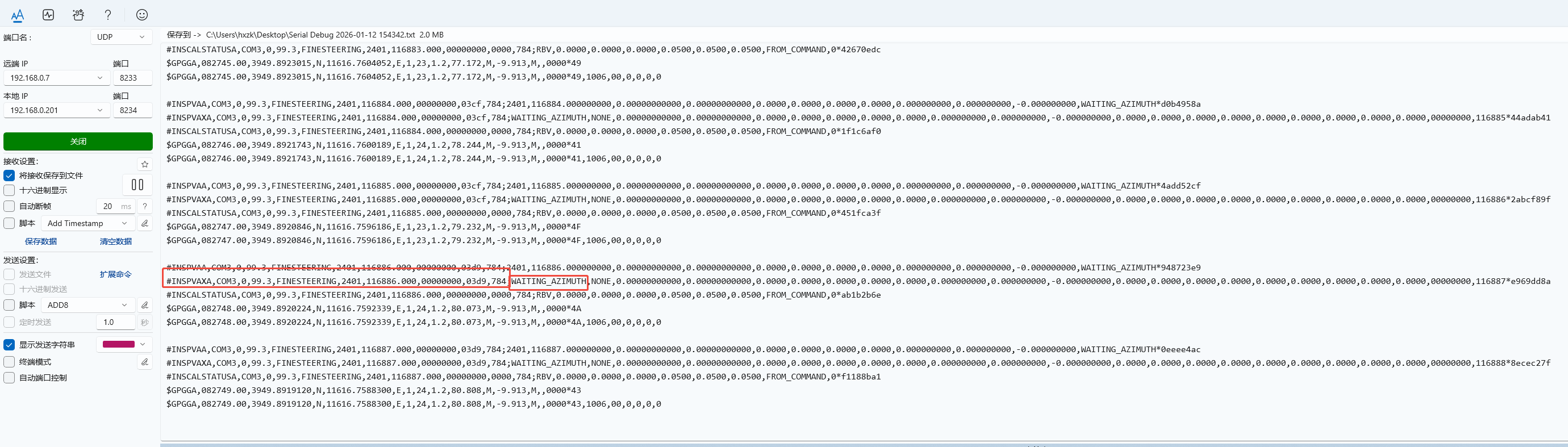

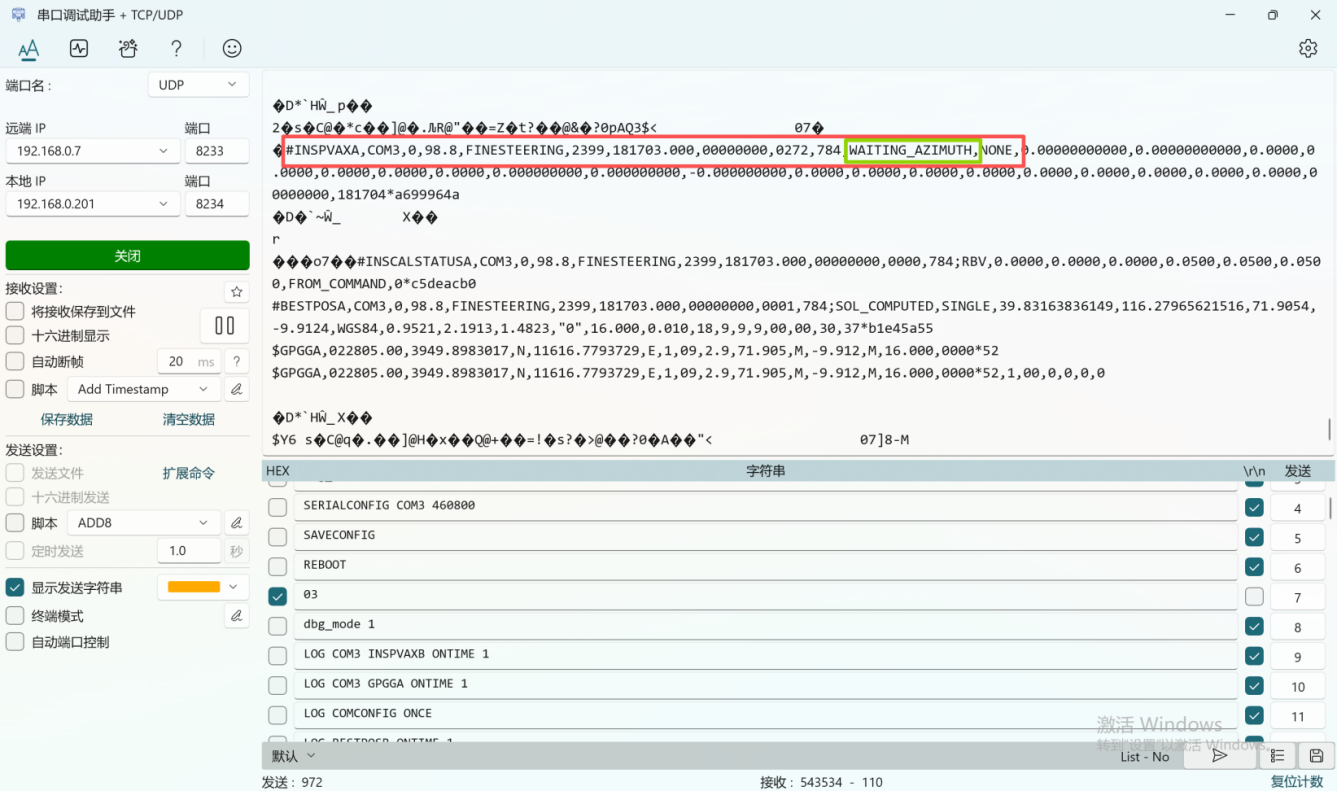

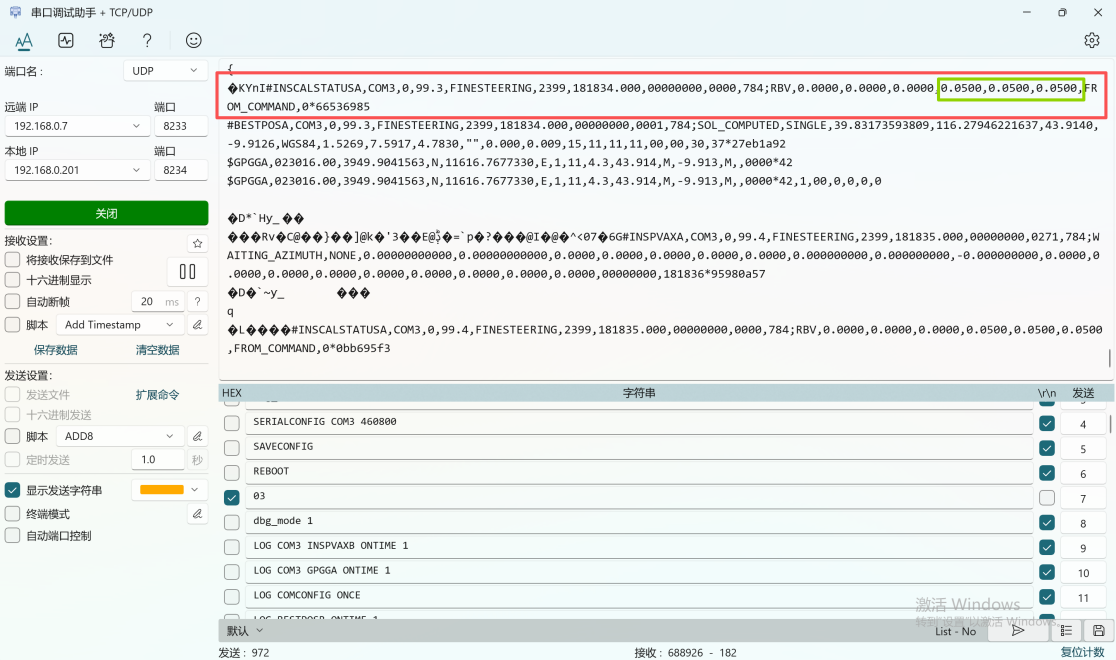

1.HEX发送03三次进入设备配置模式,进入配置模式后收到的信息格式如下图

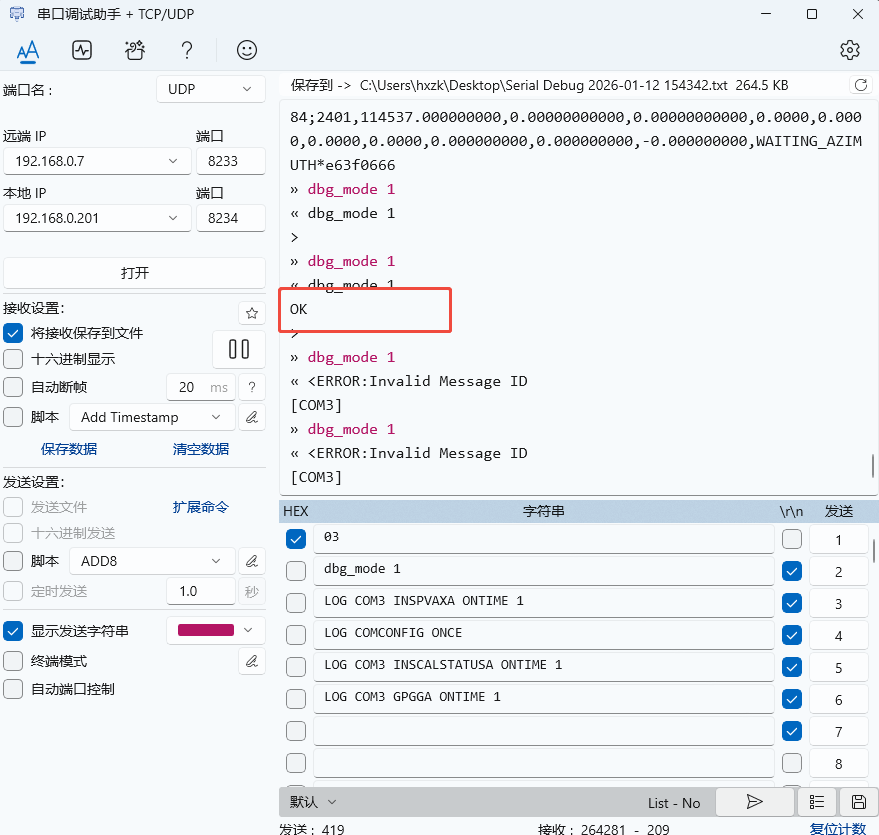

2.点击发送dbg_mode 1注意要勾选\r\n回车换行,发送不成功多点击发送几次。

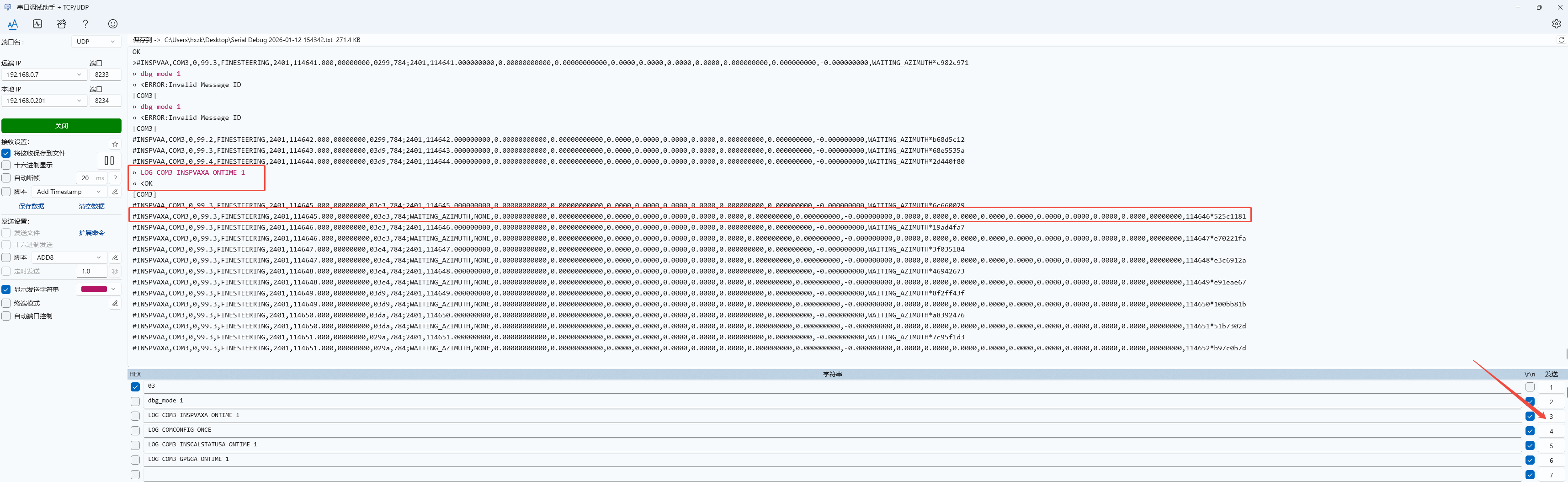

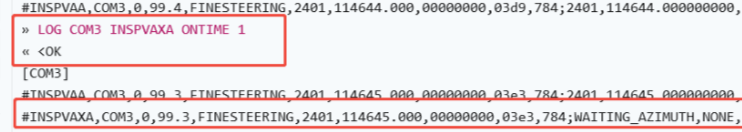

3.发送LOG COM3 INSPVAXA ONTIME 1指令,如下图所示

4.发送LOG COMCONFIG ONCE指令,如下图所示

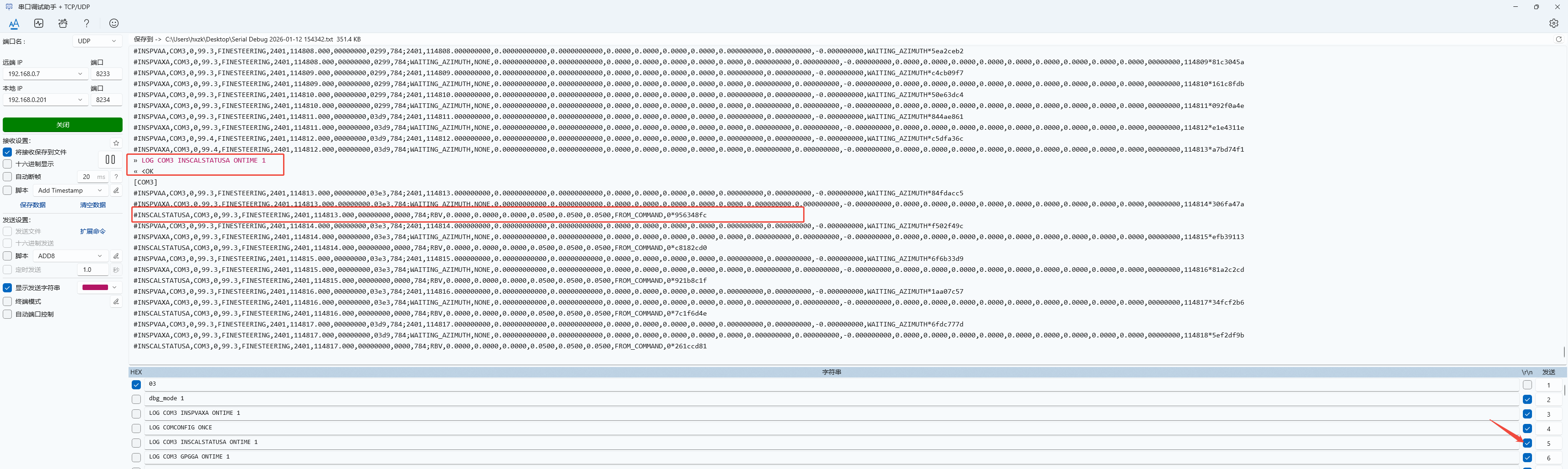

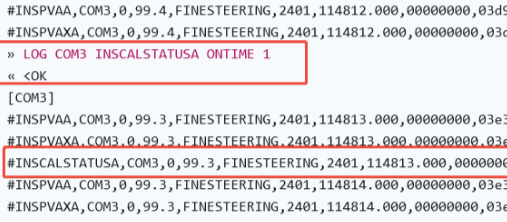

5.发送LOG COM3 INSCALSTATUSA ONTIME 1

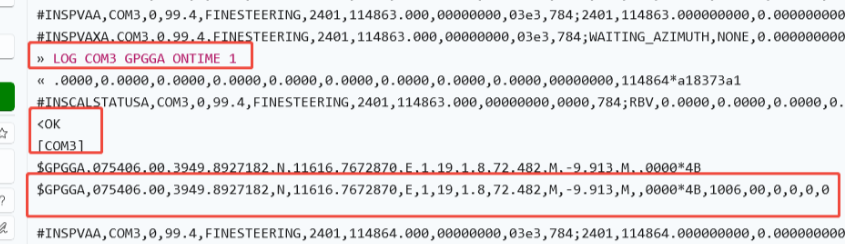

6.LOG COM3 GPGGA ONTIME 1

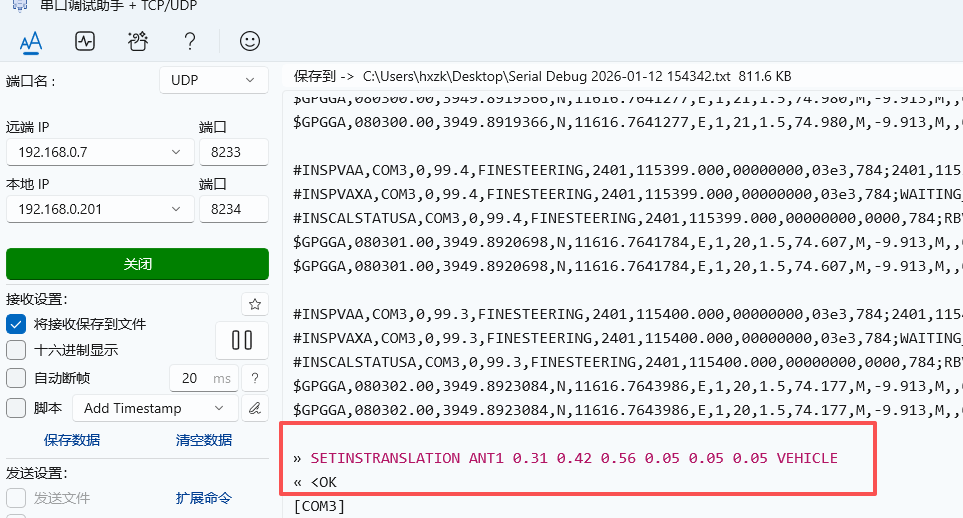

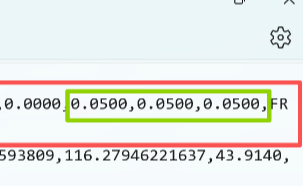

7.发送以下指令配置天线杆臂,其中 X1、Y1 、Z1 为上述天线杆臂测量值(参考5.1):

SETINSTRANSLATION ANT1 X1 Y1 Z1 0.05 0.05 0.05 VEHICLE

比如X1=0.31;Y1=0.42;Z1=0.56单位米

发送:SETINSTRANSLATION ANT1 0.31 0.42 0.56 0.05 0.05 0.05 VEHICLE

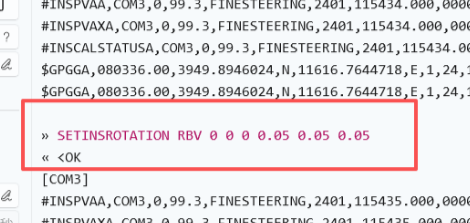

8.SETINSROTATION RBV 0 0 0 0.05 0.05 0.05 (配置RBV)

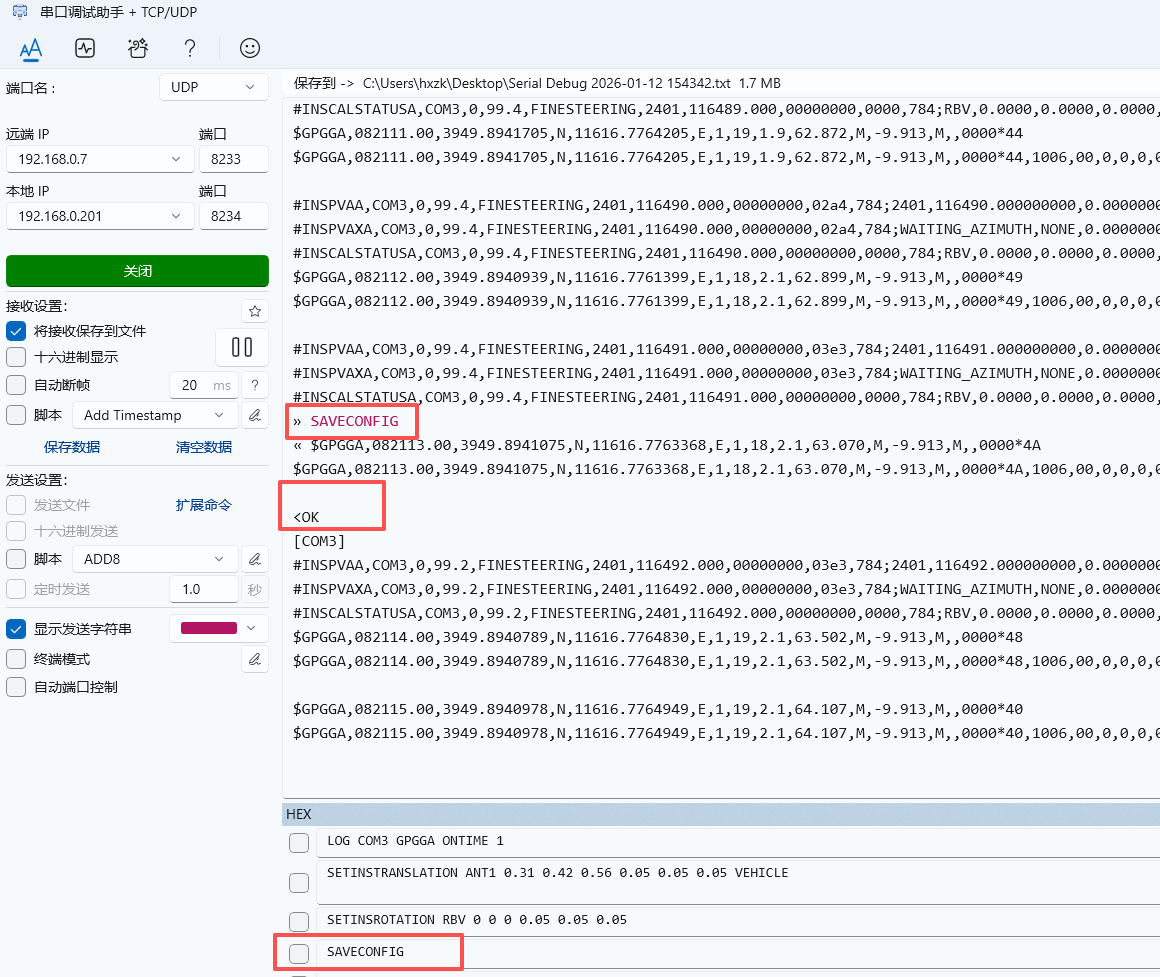

9.SAVECONFIG (发送以下指令保存)

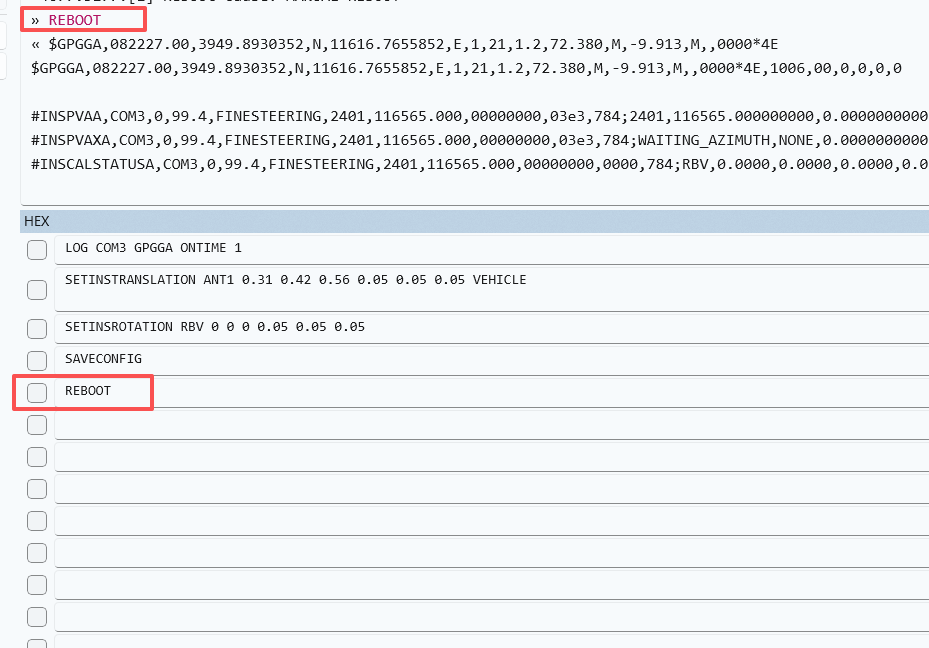

10.REBOOT(发送重启指令)

- 5.3. 系统对准

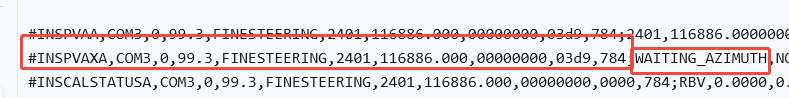

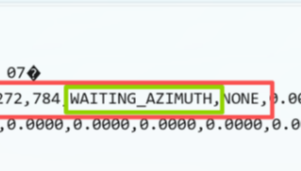

组合导航系统通过获取位置、速度和姿态估计值来完成系统初始化的过程被称为系统对准。每次设备上电,系统内部都将按以下流程进行对准:看INSPVAXA数据中的字段。

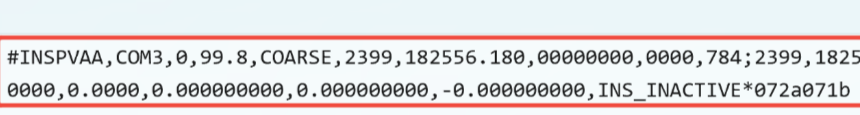

- 整机上电后进入未激活状态,即 INS_INACTIVE 状态;

2. 卫星信号接收情况良好,从捕获并跟踪第一个卫星开始到跟踪足够多的卫星来解算位置,整机会处于WAITING_INITIALPOS 状态,直到获得良好的位置解;

3. 若已有精确的位置解,整机将进入 WAITING_AZIMUTH 状态,等待外部确定载体的方位角,此时可通过载体运动完成姿态的粗略估计;

4. 在正式导航开始前,需要保持一段速度足够大的前进方向直线行驶以完成粗对准, 此时整机将处于【INS_ALIGNING】状态,待粗对准完成后即进入【INS_ALIGNMENT_COMPLETE】 状态;

5. 通过RTK 结果继续修正对准结果,当载体经过几个大幅度的转弯后,精度成功收敛,即可完成对准,进入精对准模式,即【INS_SOLUTION_GOOD】状态;

6. 当精度估计方差较大时,则会进入【INS_HIGH_VARIANCE】状态;当GNSS导航结果不可用时,会进入【INS_SOLUTION_FREE】状态。

下表汇总和简述了上述导航状态,可在 INSPVAXA 等 INS 相关的语句中监控这些状态:

|

状态标识 |

描述 |

|

INS_INACTIVE |

未激活 |

|

WAITING_INITIALPOS |

等待位置解 |

|

WAITING_AZIMUTH |

等待航向角 |

|

INS_ALIGNING |

正在进行粗对准 |

|

INS_ALIGNMENT_COMPLETE |

粗对准完成 |

|

INS_HIGH_VARIANCE |

较高协方差,姿态估计未收敛 |

|

INS_SOLUTION_GOOD |

对准完成结果较好 |

|

INS_SOLUTION_FREE |

卫星结果较差不可用 |

- 5.4. RBV 校准

如果安装不变,此 RBV 校准仅需初始安装时进行一次,具体操作如下:

- 选择一条可掉头的开阔长直道,完成若干次直线行驶和掉头操作。在此开阔长直道继续行驶 5-10 分钟,过程仍需包含直线行驶和掉头操作。待绿色字段变为INS_SOLUTION_GOOD即可进行下一步。

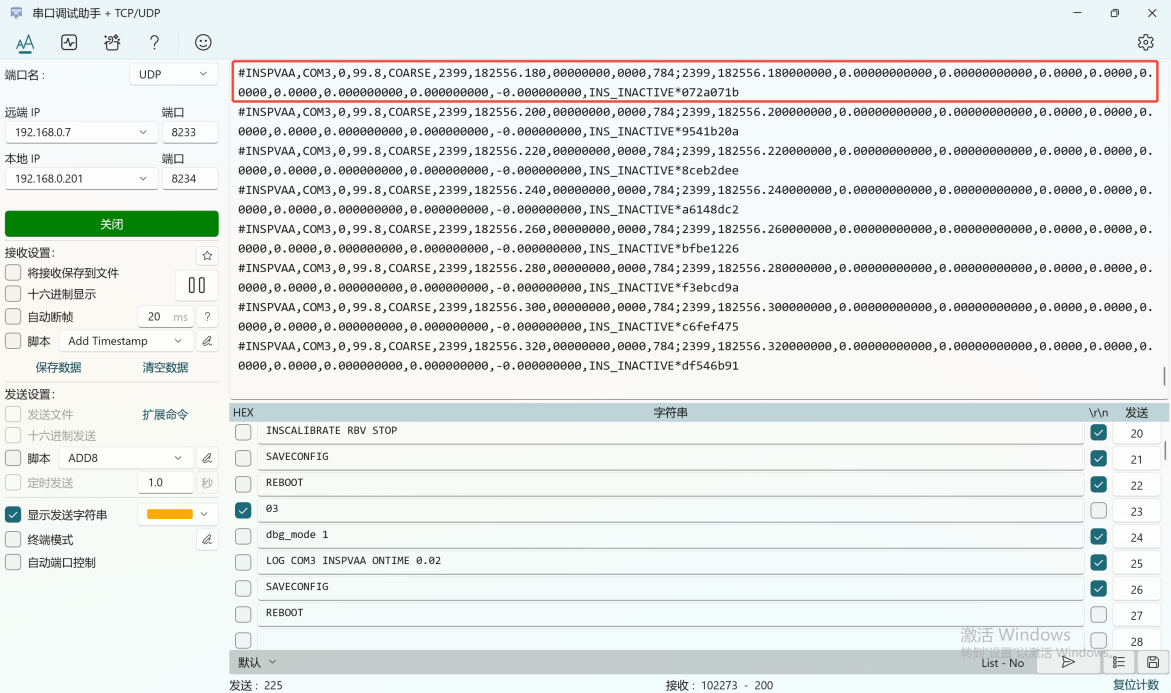

(2)发送指令【INSCALIBRATE RBV NEW 0.3】开始校准。

(3)驾驶车辆在该长直道来回沿直线行驶,不要变道,车速保持在18km/h 以上,观察 INSCALSTATUSA 语句中三个校准标准差值,如下图所示。

(4)待【INSCALSTATUSA】语句中三个校准标准差值都接近 0.3,按顺序发送以下指令:

【INSCALIBRATE RBV STOP】

【SAVECONFIG】

【REBOOT】

HEX发送03三次

【dbg_mode 1】

【LOG COM3 INSPVAA ONTIME 0.02】(asill输出50Hz)

【SAVECONFIG】(保存)

【reboot】(重启)

指令发送完成后,将自动重启,重启后, 安装和配置全部完成。

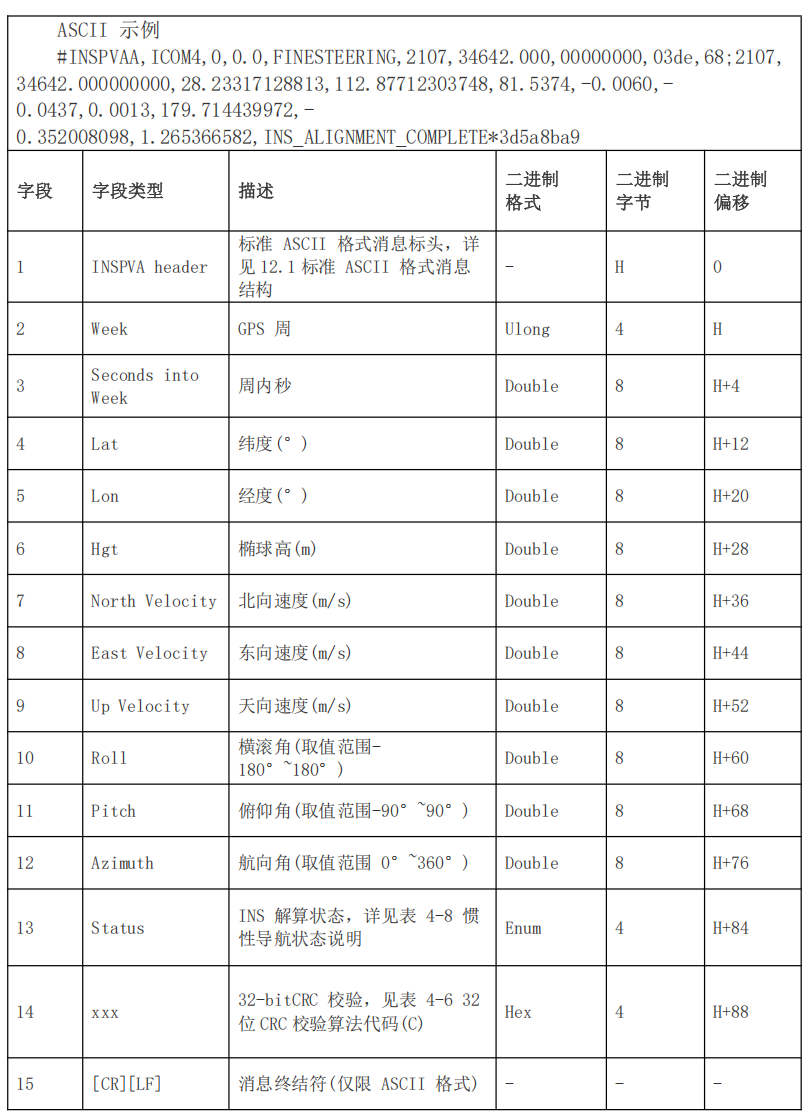

- 组合导航数据格式

输出位置、速度和姿态信息。消息 ID: 507

- 常见故障及处置方法

- 收星异常问题

a).检查周围是否有信号干扰,信号遮挡,电源干扰,多径干扰问题;

b).检查天线本身硬件以及相关线缆连接是否正常;

c).检查参数配置是否都正常。

-

- 无法固定解问题

a).检查周围是否有信号干扰,信号遮挡,电源干扰,多径干扰等问题;

b).检查收星数目和载噪比是否正常;

c).检查差分链路,数据和账户配置参数是否正常;

d).检查参数配置是否正常

e).检查天线本身硬件以及相关线缆连接是否正常;

-

- 性能较差或不稳定问题

a).检查周围是否有信号干扰,信号遮挡,电源干扰,多径干扰等问题;

b).检查差分链路,数据和账户配置参数是否正常;

c).检查基准站配置和距离是否正常;

-

- RBV校准不准确问题

RBV 校准需要满足以下几个条件:

a) 直线行驶(不能有转弯);

b) 速度达到 5m/s(最小速度);

c) 道路平坦(载体不能倾斜);

d) 前进方向行驶(不能倒退行驶)。

注意:前两者会在处理时自动检测,选符合要求的数据用于校准;后两者在处 理时无法自动检测,必须按要求执行校准,否则 RBV 校准结果很可能不准确。

-

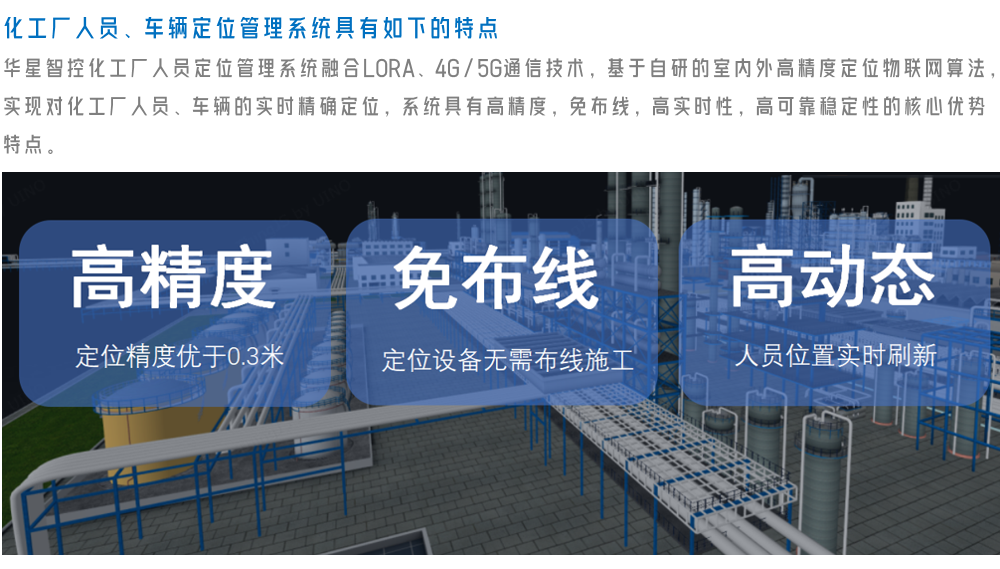

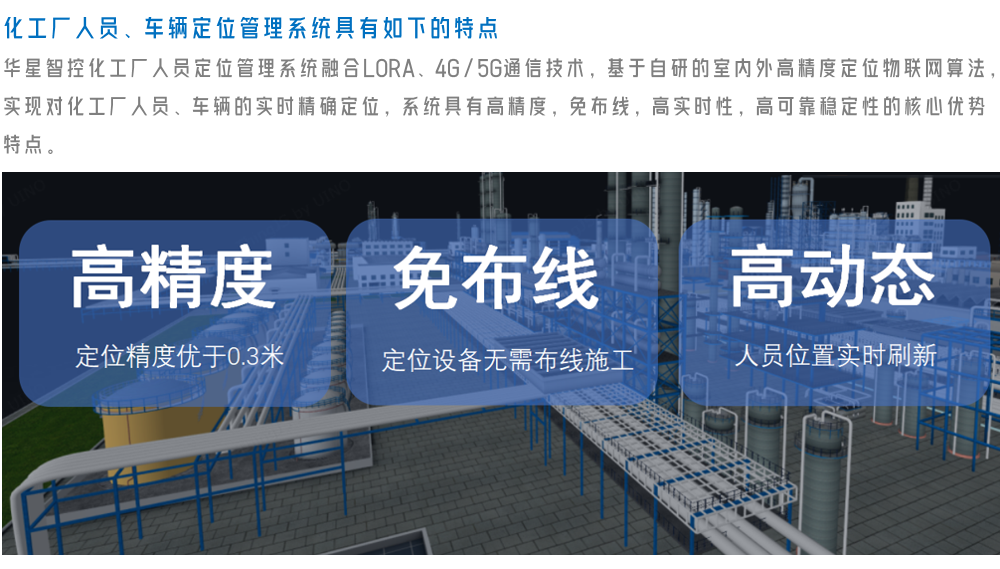

化工、石化、炼油厂人员及车辆定位方案

化工厂人员、车辆定位管理系统具有如下的特点:华星智控化工厂人员定位管理系统融合LORA、4G/5G通信技术,基于自研的室内外高精度定位物联网算法,实现对化工厂人员、车辆的实时精确定位,系统具有高精度,免布线,高实时性,高可靠稳定性的核心优势特点。

-

行车、天车防碰撞方案

通过在行车上安装精准测距基站,基站之间实时互相测距,设定一个危险距离R,当行车2和行车1或者行车3的距离小于R时,就会触发继电器工作启动声光报警器提醒司机或者切断电源让天车停止工作。

-

矿山人员车辆定位管理解决方案

矿山人员车辆定位方案是一种设计用于跟踪矿区内运载矿山人员的车辆位置的系统。 该系统通过提供车辆的实时位置信息,对于确保人员安全至关重要。 以下是矿山人员车辆定位方案的一些关键组成部分:GPS跟踪:该方案利用GPS(全球定位系统)跟踪矿山人员车辆的位置。 GPS 跟踪提供准确的位置数据,可用于监控车辆的速度和方向。车辆跟踪软件:从车辆收集的 GPS 数据被发送到中央系统,该系统使用车辆跟踪软件在地图上显示车辆的实时位置。通讯设备:该方案还需要无线电或手机等通讯设备,让车上人员能够与控制室和应急服务部门进行通讯。地理围栏:地理围栏是一项允许该方案在矿区内设置虚拟边界的功能。 如果车辆进入或离开地理围栏区域,该方案将向控制室发出警报。应急响应:该方案应制定应急响应协议,以防发生事故。 这可能涉及应急小组、疏散计划和急救设备。总体而言,矿山人员车辆定位方案是矿山安全的重要组成部分。 通过提供实时位置数据,该方案可以帮助预防事故并对紧急情况做出快速反应。

-

叉车防碰撞方案

车与人防碰撞:叉车上安装精准测距模块和声光报警器,预先设定好安全距离R,测距模块与人员携带的标签测距L,当距离小于预先设定的安全距离R时就触发测距模块的继电器接通声光报警器工作提醒驾驶员注意。

-

工业智能制造,电力电厂,钢铁治金定位方案

高精度人员、物资、车辆精准定位系统基于多维技术融合方案,可以实现10~30厘米的精准位置数据采集,可用于工业智能智能制,造汽车装配,电力电厂,钢铁治金等行业实现对工厂内的人、车、物、料等的精确定位、无缝追踪、智能调配与高效协同,大幅提升工厂的精益生产及精细化管理水平。

-

数据机房人员定位方案

通过在机房内布设有限数量微基站,实时精确地定位巡检人员上的微标签位置,零延时地将巡检人员位置信息显示在机房控制中心,进行安全区域管控、人员在岗监控等。精度达到10厘米级,精确管控以优化流程、合理调度安排、提高数据机房的巡检效率。

-

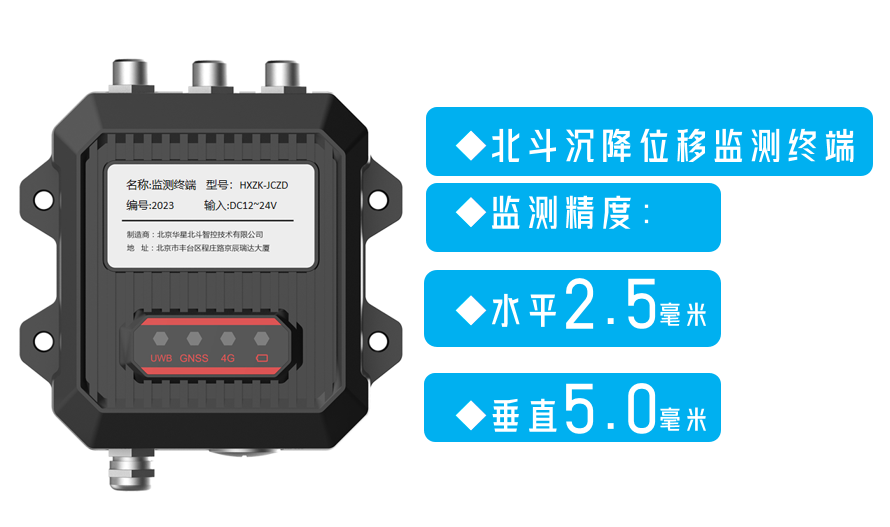

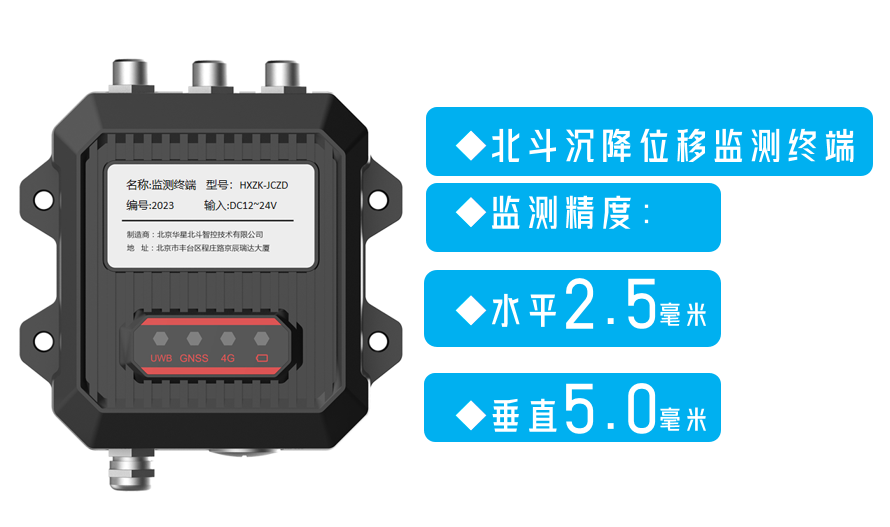

北斗储油罐、滑坡、采空区位移变形监测方案

北斗位移监测可实现水平±2.5毫米,垂直±5.0毫米的位置变化监测,可以用于滑坡,道路边坡,采空区,尾矿库,水库大坝,铁塔,储油罐等的形变监测,通过长期的连续监测,掌握被监测体的位置变化趋势,避免灾害事故发生。

-

隧道错车智慧调度方案

铁路隧道施工过程中,由于隧道宽度比较窄,只在固定的距离处有错车位置,当车辆交汇位置距离错车位置比较远的时候车辆需要倒车到错车位置才能错车,这就会导致花费很多时间来错车,大大的降低了工作效率。